2017-03-03 15:34:52 | 人围观 | 评论:

交流变频调速系统广泛采用简单的能耗制动,存在浪费电能、电阻发热严等缺点。而在异步电动机频繁制动时,采用回馈制动是一种非常有效的节在制动时对环境及设备的破坏。在电力机车、采油等行业中取得令人满意力电子器件不断出现、性价比不断提高,人们节能降耗意识提高的的情况前景。 能量回馈制动装置特别适用于电动机功率较大,如大于等于100kw以量gd2较大,属反复短时连续工作制,从高速到低速的减速降幅较大,制强力制动的场合。为了提高节电效果,减少制动过程的能量损耗,将减速网去,达到节能功效时,它也是必须采用的。

回馈制动的原理:

在变频调速系统中,电动机的降速和停车是通过逐渐减小频率来实现的,间,电动机的同步转速随之下降,而由于机械惯性的原因,电动机的转子速变化是有一定时间滞后的,这时会出现实际转速大于给定转速,从而产高于变频器直流端电压u的情况,即e>u。这时电动机就变成发电机,非反而能向电网送电,这样既有良好的制动效果,又将动能转变化为电能,回收能量的效果,一举两得。当然必须有一套能量回馈装置单元,进行自到。另外,能量回馈电路还应包括交流、直流电器、电子开关器等

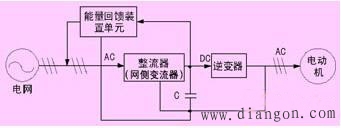

变频器回馈制动电路原理框

众所周知,一般通用变频器其桥式整流电路是三相不可控的,因此无电源间双向能量传递,解决这个问题的最有效方法是采用有源逆变技术,逆整流器,又叫网侧变流器。通过对网侧变流器的控制将再生电能逆变为同频率、同相位的交流电回馈电网,从而实现制动]。以前有源逆变单电路,这种电路只有在不易发生故障的稳定电网电压下(电网电压波动不器才能安全地进行回馈运行。这种电路只有在不易发生故障的稳定电网电动不大于10%),变流器才能安全地进行回馈运行。因为在发电制动运行时间大于2ms,则可能发生换相失败,损坏器件。另外,本方式在深控时波含量高、换相重叠将引起电网电压波形畸变。同时控制复杂,成本较高的实用化,人们又研究出斩控式可逆变流器,采用pwm控制方式。这样网逆变器的结构完全相同,都采用pwm控制方式。 从以上分析可知,要真正实现变频器的能量回馈制动,关键是对网侧变流点阐述网侧变流器采用全控器件、pwm控制方式的控制算法。

控制算法:

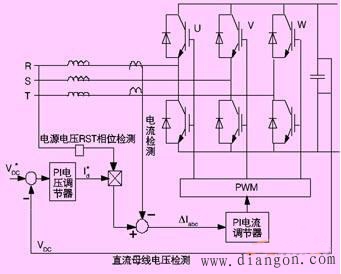

网侧变流器的控制算法通常采用所示的矢量控制算法,vdc、v表示直流母线电压的测量值、给定值和控制误差;id、i*d、△id分别表的测量值、给定值和控制误差; iq、i*q、△iq分别表示网侧变流器q轴定值和控制误差;△v*d、v*d、v*q分别表示网侧变流器的d轴输出电输出电压给定值和q轴输出电压给定值;eabc、v*abc、iabc分别表示电器输出电压的瞬时给定值和输出电流的三相瞬时值;e、¦Υ分别表示电网电势、网侧变流器输出电压的瞬时给定值和输出电流的三相瞬时值

能量回馈变频器网侧变流器矢量控制算法框图2

矢量控制算法将实测的直流母线电压与给定值之差,通过pi调节器,得到值;然后根据测量到的电网电压的相位,对实测的网侧变流器输出电流进得到d轴电流和q轴电流的实测值,对其进行pi调节后将d轴量与电网电压电压和q轴电压的给定值,经过同步坐标反变换后输出。 这种算法的优点是控制精度高,动态响应好;缺点是控制算法中坐标变换杂,对控制处理器计算能力要求较高。 控制系统处理器计算能力较低的设备也可以采用简化的电流控制算法

能量回馈变频器网侧变流器的电流控制算法框图3

从图3可知,它采用了电流追踪型pwm整流器组成方式。这种简化的算法直值与用测量到的电网电压相位查表得到的三相正弦基准值相乘,得到三相值,然后进行简单的pi调节得到三相输出电压的给定值并输出。由于该算的计算,因而对控制处理器的计算能力要求较低。另一方面,由于pi调节了其对交流量的控制存在一定的稳态误差,因此这种算法的功率因数低于

法。在动态过程中,直流母线电压的波动相对较大,快速动态过程中发生的概率相对较高。

回馈制动特点

严格地讲,不能简单地把网侧变流器称为“整流器”,因为它既可以作为整流器工作,又可以作为逆变器工作。由于采用了自关断器件,通过恰当的pwm模式,可对交流电流的大小和相位进行控制,使输入电流接近正弦波,并使系统的功率因数总是接近于1。当电动机减速制动从逆变器返回的再生功率使直流电压升高时,可以使交流输入电流的相位与电源电压相位相反,以实现再生运行,并将再生功率回馈到交流电网去,系统仍能将直流电压保持在给定值上。这种情况下,网侧变流器工作在有源逆变状态。这样就容易实现功率的双向流

动,且具有很快的动态响应速度,同时这样的拓扑结构使得系统能够完全控制交流侧和直流侧之间的无功和有功功率的交换,且效率可高达97%,经济效益较大,热损耗为能耗制动的

1%,同时不污染电网,功率因数约等于1,具有绿色环保的特点。所以,回馈制动可广泛应用于pwm交流传动的能量回馈制动场合的节能运行,特别适用于需要频繁制动的场合,电动机的功率也较大,这时节电效果明显,按运行的工况条件不同,平均约有20%的省电效果。实现回馈控制的唯一不足是控制系统结构复杂。

全站搜索