IGBT的正常开通既需要幅值足够的激励电路,如+12V以上,更需要足够的驱动电流,保障其可靠开通,或者说保障其导通在一定的低导通内阻下。上述A、B故障原因的实质,即由于驱动电路的功率输出能力不足,导致了IGBT虽能开通但不能处于良好的低导能内阻的开通状态下,从而表现出输出偏相、电机振动剧烈和频跳OC故障等。

让我们从IGBT的控制特性上来做一下较为深入的分析,找出故障的根源所在。

一、IGBT的控制特性:

通常的观念,认为IGBT器件是电压型控制器件――为栅偏压控制,只需提供一定电平幅度的激励电压,而不需吸取激励电流。在小功率电路中,仅由数字门电路,就可以驱动MOS型绝缘栅场效应管。做为IGBT,输入电路恰好具有MOS型绝缘栅场效应管的特性,因而也可视为电压控制器件。这种观念其实有失偏颇。因结构和工艺的原因,IGBT管子的栅-射结间形成了一个名为Cge的结电容,对IGBT管子开通和截止的控制,其实就是Cge进行的充、放电控制。+15V的激励脉冲电压,提供了Cge的一个充电电流通路,IGBT因之而开通;-7。5V的负向脉冲电压,将Cge上的“已充电荷强行拉出来”,起到对充电电荷的快速中和作用,IGBT因之而截止。

假定IGBT管子只对一个工作频率为零的直流电路进行通断控制,对Cge一次性充满电后,几乎不再需要进行充、放电的控制,那么将此电路中的IGBT管子说成是电压控制器件,是成立的。而问题是:变频器输出电路中的IGBT管子工作于数kHz的频率之下,其栅偏压也为数kHz频率的脉冲电压!一方面,对于这种较高频率的信号,Cge的呈现出的容抗是较小的,故形成了较大的充、放电电流。另一方面,要使IGBT可靠和快速的开通(力争使管子有较小的导通内阻),在IGBT的允许工作区内,就要提供尽可能大的驱动电流(充电电流)。对于截止的控制也是一样,须提供一个低内阻(欧姆级)的外部泄放电路,将栅-射结电容上的电荷极快地泄放掉!

大家都知道电容为储能元件,本身不消耗功率,称为容性负载。但正犹如输、配电线路的道理一样,除了电源必须提供容性元件的无功电流(无功功率)外――这使得电源容量变大,无功电流也必然带来了线路电阻上的损耗(线损)!驱动电路的功率损耗主要集中在栅极电阻和末级放大管的导通内阻上。我们常看到――尤其是大功率变频器――驱动电路的输出级其实是一个功率放大电路,常由中功率甚至大功率对管、几瓦的栅极电阻等元件构成,说明IGBT的驱动电路是消耗一定功率的,是需要输出一定电流的。

而从上述分析可看出:应用在变频器输出电路的IGBT管子,恰恰应该说是电流或说是功率驱动器件,而不纯为电压控制器件。

二、装机前最后一个检测内容:

为最大可能地降低返修率,在对驱动电路进行三、四节的全面检测后,不要漏过对驱动电路的带负载能力这样一个检查环节。

方法如下:

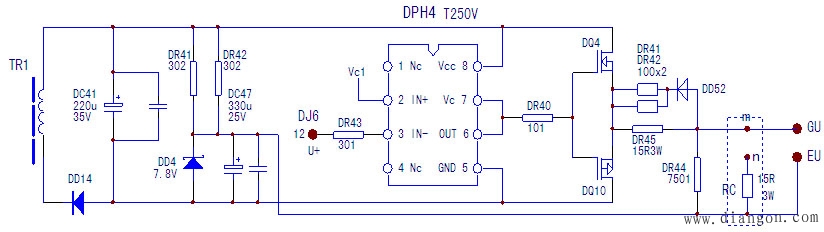

对驱动电路带负载能力的测量电路

上图为DVP-1 22kW台达变频器的U相上臂的驱动电路。图中GU、EU为脉冲信号输出端子,外接IGBT的G、E极,检修驱动板时已与主电路脱离。虚线框内为外加测量电路。为电源/驱动板上电后,配合启动和停止操作,在m、n点串入直流250mA电流档,与15Ω3W的外加测量电阻构成回路,检测各路驱动电路的电流输出能力,测得启动状态,有五路输出电流值均在150mA左右,其中一路输出电流仅为40mA,装机运行后跳OC的故障原因正在于此,该路驱动电路的驱动能力大大不足!停机状态,测得各路负电压供电的电流输出能力均为50mA左右,负压供电能力正常。

串接RC,起到限流作用,其取值的原则:选取电阻值及功率值与栅极电阻相等(上图中DR45的参数值),以使检测效果明显。

对驱动电路做过功率输出能力的检测,可以确定驱动电路完全正常了。在驱动电路与主电路连接的试机过程中,请先以低压24V直流电源为逆变电路供电,测试驱动电路和逆变电路正常后,再恢复逆变回路的正常供电。如手头无低压直流电源,起码应在逆变供电回路串接两只45W灯泡或2A保险管,试机正常后,才接入逆变电路的原供电!

上述对驱动电路的上电检测,是在脱开与主电路(IGBT)的连接后进行的,整机连接状态下,不得测量驱动电路的输入、输入侧,会因人体感应和表笔引入干扰信号,使IGBT受触发误码导通,造成模块的炸裂!

驱动电路输出能力的不足,由以下两方面的原因造成:

A、电源供电能力不足,空载情况下,我们检测输出正、负电压,往往达到正常的幅度要求,即使带载(如接入IGBT后)情况下,虽然对Cge的瞬时的充电能力不足,但因充电时间太短,我们往往也测不出供电电压的低落,不带上电阻负载,这种隐蔽故障几乎不能被检测出来!电路电路的常见故障为滤波电容失容,如上图中DC41,因长期运行中电解电容内部的电解液干涸,其容量由几百微法减小为几十微法,甚至为几微法。另外,可能有整流管低效,如正向电阻变大等,也会造成电源输出能力不足;

B、驱动IC内部输出电路不良或后置放大器DQ4、DQ10导通内阻变大等。如带载后检测电源电压无低落现象,检测T250输出电压偏低,则为T250不良,否则更换DQ4、DQ10等元件。DR40、DR45等阻值变大的现象比较少见。

需要说明的是:正向激励电压的不足,只是表现出电机振动剧烈、输出电压偏相、频繁跳OC故障等现象,虽然有可能使电机绕组中产生直流成分出现过流状态,但对模块构不成一投入运行信号即爆裂的危害。而负向截止电压的丢失(负压供电回路的故障造成负栅偏压回路阻断),则表现出上电时正常,一按动启动按键,IGBT逆变模块便会发出 “啪”的一声马上爆裂的故障!这是为何呢?

三、IGBT截止负压丢失后的危害:

除了在全速运行下负载突然短路造成的损坏外,过流、过载、过欠压等,所有故障的危害性都要远远小于栅偏压回路开路对IGBT的危害,说到这一点,广大维修人员都会深有体会的――维修人员吃这样的不应该吃的亏是太多了啊。

检修过程中漏焊了栅极电阻DR45,在装机过程中粗心大意间只插好了上臂IBGT1的触发插头,而忘记了连接下臂IGBT触发端子,而使IGBT2驱动信号引入端子被空置,上电后,不投入起动信号,还没有问题,一旦投入启动信号,那就毫无商量,模块坏掉。长期的维修工作中,我已经养成了一个习惯:上电后启动操作前先停一会儿,观察一下驱动脉冲输出端子是否已经连接完好。检查每路都连接完好后,再按下启动按键。我常常觉得这轻轻的一点有千钧之重啊――驱动电路与逆变输出电路都是正常的状态下,只漏插了一只驱动脉冲的信号端子,必会造成IGBT模块与驱动电路的再次严重损坏,致使前功尽弃呀!

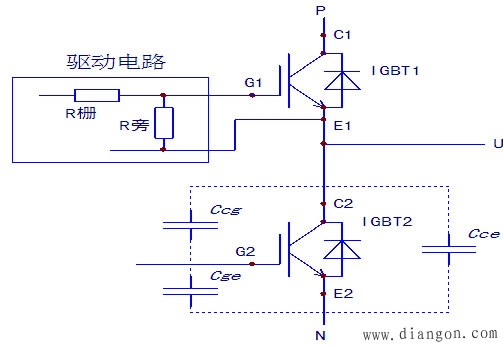

IGBT结电容等效图

如同双极性器件――三极管一样,三线元件也必然形成了内部三只等效电容,而IGBT内部的Cge却不是寄生性的,是工艺与结构所形成。Cce电容我们不要去管它。对IGBT能起到毁灭性作用的是Ccg和Cge两只电容。

上图为下臂IGBT的触发端子开路时的情形。上电后,IGBT1因驱动电路的接入,负的截止电压加到G、E极上,能将其维持在可靠的截止状态。变频器运行信号的莽撞投入,使IGBT1受正向激励脉冲电压驱动而开通,U端子即IGBT2的C极马上跳变为+530V的直流高压,此跳变电压提供了Ccg、Cge两只电容的充电回流回路,在IGBT1开通期间,IGBT2也为此充电电流所驱动,而近于同时开通,两管的共通形成了对P、N端的+530V供电电源的短路,啪啦一声,两只管子都炸掉了!假如上管的信号端子是空置的,而下管接入了驱动电路,同样,下管的导通,也会因同样的原因使两管损坏。

假定IGBT2的G、E极上,尚并联有栅极旁路电阻(如IGBT1栅控回路中的R旁),将对上述充电电流形成旁路作用,两管共通的可能性会降低一些。再假定在上管导通期间,下管的G、E极间有7V左右截止负压的存在,正向的充电电流为栅负偏压所中和和吸收,远远达不到使IGBT开通的幅值,则IGBT2是安全的。这也正是IGBT的控制回路为什么要加上负压的缘故。

对于采用IPM智能化逆变模块的变频器,驱动供电往往为单电源,并未提供负压,又是嘛回事呢?

从设计上的要求,IGBT驱动信号的引线越短越好,以降低引线电感效应;IGBT的E、E极间应有有小的电阻回路,以充分旁路干扰信号电流。而IPM模块,驱动电路与逆变主电路都集成于模块内部,驱动电路与IGBT之间配线极短,据资料称,甚至省掉的栅极电阻,以降低配线阻抗。IGBT在关断状态下,保障栅极处于低阻抗接地状态,从而有效防止了由干扰信号造成的误导通,因而省掉了负电源供电。

全站搜索