液压传动系统和电气控制线路相结合的电液控制系统在组合机床、自动化机床、生产自动线、数控机床等中的应用越来越广泛。液压传动系统易获得很大的力矩,运动传递平稳、均匀、准确、可靠,控制方便,易实现自动化。

许多机床的自动循环都是靠行程控制来完成的,某些机床(如龙门刨床、平面磨床等)的工作台要求正反向运动自动循环,除采用电动机正反转来实现外,采用电液联合控制更易满足这一要求,且电动机无须频繁正反转。下面我们以组合机床液压动力头的控制为例来说明电液联合控制的工作过程和特点。

组合机床的动力头是既能完成进给运动,又能同时完成刀具切削运动的动力部件。液压动力头的自动工作循环是由控制线路控制液压系统来实现的。图1所示是动力头工作循环示意图,图2 所示是动力头工作循环液压系统和电气控制线路图。表2-1是电磁铁动作顺序表。其自动工作循环是:快进-工进-快退,工作过程如下:

(1)动力头原位停止。动力头由液压缸YG驱动,当电磁铁1YA、2YA、3YA都断电时,电磁阀YV1处于中间位置,动力头停止不动。动力头在原位时,限位开关SQ1由挡铁压住,其动合触点闭合,动断触点断开。

图1 动力头工作循环示意图

图2 动力头工作循环液压系统和电气控制图

动力头快进。把转换开关S拨到“1”位置,按动按钮SB1,中间继电器K1得电动作,并自锁,其动合触点闭合使电磁铁1YA、2YA通电。1YA通电使电磁阀YV1左位工作,动力头向右运动(进)。由于1YA、3YA同时通电,除了接通工进油路外,还经阀YV2将液压缸有杆腔内的回油排入无杆腔,形成差动联接,加大了油的流量,所以动力头做快速向前运动。

(2)动力头工进。在动力头快进过程中,当挡铁压动开关SQ2时,其动合触点闭合,使KA2得电动作,KA2的动断触点断开使3YA断电,使动力头自动转换为工作进给状态。KA2的动合触头接通自锁电路(即当挡铁离开SQ2时,SQ2触点复位,K2的线圈仍保持得电)。

表1 电磁铁动作顺序表

(3)动力头快退。当动力头工作进给到终点后,挡铁压下开关SQ3,其动合触点闭合,使KA3得电动作并自锁,其动断触点打开,使1YA、3YA断电,动力头停止工进; KA3的动合触点闭合,使2YA得电,电磁阀YV1右位工作,动力头快速退回,动力头退到原位后,开关SQ1被压下,其动断触点断开,使KA3断电,因此2YA也断电,动力头停止运动。

(4)动力头“点动调整”。将转换开关S拨到“2”位置时,按动按钮SB1也可接通KA1,使电磁铁1YA、3YA通电,动力头可向前快进。但由于KA1不能自锁,因此松开SB1后,动力头立即停止运动,故动力头可点动向前调整。

当动力头不在原位(SQ1原态),需要快退时,可按动按钮SB2,使KA3得电动作而使2YA得电,动力头快速退回原位,压下SQ1,使KA3断电,动力头停止。

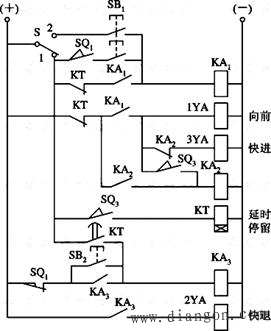

在加工不通孔时,为了保证孔底的光洁和顺利断屑,需要刀具在孔底作一短暂的停留,这时可在上述控制线路的基础上加一延时线路,就可得到这样的自动工作循环:快进-工进-延时停留-快退。其控制线路如图3所示。实际上就多加了一个时间继电器KT。当工进到终点后,压动开关SQ3,使时间继电器KT通电,其瞬时动断触点KT断开,使1YA、3YA断电,动力头停止工进。到达时间继电器的整定时间后,其延时闭合触点闭合,使继电器KA3延时接通得电,即2YA通电后才开始快退。

图3 具有“延时停留”的控制线路