OEE 的优势

整体设备效能(OEE) 最近已成为类似近年来的摇滚明星了。甚至它的批评家都承认它的作为性能指标的威力。无疑OEE能够帮助用户产生更多的设备能力和收益。很多人已经看到诸如波音这样公司的成功案例。这项指标已经帮助波音西雅图飞机制造厂,在生产777喷气客机部件、F-22战斗机和其他项目中,每年增加了762小时的产能,所产生的收益非常可观。

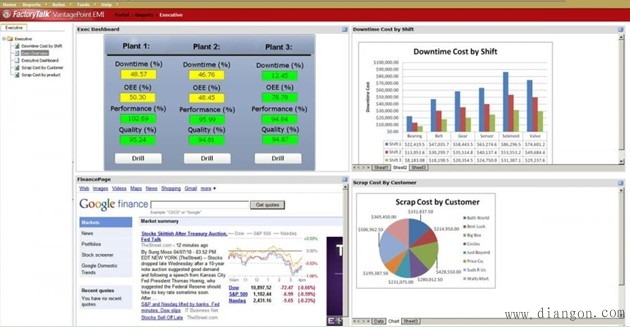

使用OEE的一个优势是:在等式中的每个元素告诉了工厂中不同人员关于设备性能的内容。三个因素的计算结果,比如,用于管理作为整体性能指标给出 - 一种为绿、黄、兰颜色的条状显示,提醒经理需要采取某些校正动作。三个因素本身也允许分别对计算值分析,因此在生产、质量、维护的人员可以专注于他们关心区域的改进。

"如果OEE为绿色,那么你不用做任何事,因为看上去所设备都没有问题,"温蒂 阿梅尔说,她是斯通技术公司制造执行系统(MES)的主任分析师和工程师,"如果OEE在黄色或红色区域,你需要挖掘和分析什么地方出了问题。"

收集足够、一致性的数据非常关键。如果公司已经使用的数据收集工具不能收集足够详细信息,就不能很好地支持OEE计算和分析。有些工具,比如,应该在10分钟的时间里报告设备情况,而它只运行了7分钟,不知为什么在剩下的3分钟停止了。"这个客户使用了一个基于历史的工具用于收集数据,但没有给出背后可执行的细节,"阿梅尔解释道。"有些工具使用简单的历史数据库计算OEE。如果你有足够的能力,你可以做到,但这不是最佳解决方案。"

由于这个原因,她和她的同事科克 韦斯,斯通的高级项目经理,指定使用罗克韦尔自动化的FactoryTalk Metrics工具,因为他们通常要计算很多应用数据,包括OEE和其他性能指标。这个软件工具不仅能够执行计算,还能揭示低效背后的详细原因。所以,除了对运行时间和停机时间的定量之外,它还能识别故障的神秘源头,比如,引起3分钟停机的原因是有个地方漏油。

OEE为工厂提供了"为什么"和"怎么样"

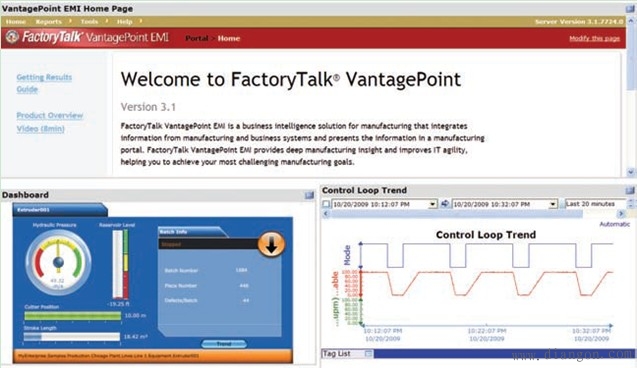

制造商使用智能工具 ---- 诸如罗克韦尔自动化的FactoryTalk Metrics和 VantagePoint 组织数据,能够提高整体设备效能(OEE),提供生产过程的背景分析。

制造商通常使用影响性能的指标,如整体设备效能(OEE),来提出改进措施。OEE简单表达和反应了整体工厂能力的缺陷,而不是实际性能;它由整体生产能力和计划生产时间所建立,然后按照停机时间(可用性)、速度丢失(性能)和产量丢失(质量)计算而成。

底线是"你不能提高你不能测量的数据,"雷 罗伊 豪说。他是罗克韦尔自动化信息解决方案的技术顾问。最简单的衡量方法就是给操作员提供一个操作指令,把一条生产线今天的情况与昨天或者上周情况进行对比,然后把真实结果提交给工厂。

搞清楚什么原因造成一台机器的损坏是重要的第一步,把这样一个系统与其他制造软件集成工作,可以极大提高整体工厂性能。做到这一点,首先需要精确的数据;然后是需要一种系统方法来组织-然后做出报告-提出数据。这种系统方法可以把采集数据转变成有关的、可执行的制造智能。

一旦你拥有精确的信息,你就可以看到你比较关心的、通过计算得出的OEE。这是一种通用的测量和计算,可以应用于任何机器,在任何工厂,在任何工业。最困难的是决定什么影响了这个信息。

托德 史密斯,罗克韦尔自动化的产品经理,把一个OEE的生计算比作一个试验,得到一个等级,但永不看见你得出的是正确的还是错误的答案。

使用FactoryTalk Metrics,用户获得了真实的工厂现场生产报告,来自工位到整个车间。这个信息可以为如何优化资产利用的决策做参考。这个改进可以从OEE的三个维度出发,例如:生产过程使用更少的时间(性能)、减少材料的浪费(质量)、降低周期时间(可用性)。

对客户而言,如何在现场发挥FactoryTalk Metrics威力?简单地说,只要把这种技术带入一个工厂,快速对一条生产线配置,然后让它在几个小时内运行即可。

"当我完成了上述步骤,把我们在短时间内生成的报告拿给工厂经理和操作员看,的确实实在在改变了他们。用非常低的成本、非常快的配置和启动,我们能够在4个小时内提供相关概念的证明。"

无可怀疑,FactoryTalk Metrics提供的效能测量能力加强了制造智能策略的声音。但单独的衡量仅是一条基线;当给出背景时,使用像FactoryTalk VantagePoint的技术,信息才能到达它的真实的威力。VantagePoint结合了来自工厂不同源的数据,通过统一生产模型(UPM),对信息进行组织和报告。

因此,如果FactoryTalk Metrics记录了一台机器有意义的停机时间,VantagePoint能够加上来自FactoryTalk Historian中的数据,例如温度或黏性数据一起处理信息,并且确定一种模式或停机时间和这些条件的关系。或把从企业资源计划(ERP)系统拉入的材料成本信息,帮助工厂经理理解有多少停机时间或浪费的实际成本。

"如果你能够通盘考虑你的数据,那么你需要一种挖掘设备部件与影响它们业务结果关系的方法,"基斯 钱伯斯说,他是罗克韦尔自动化制造执行系统(MES)软件的业务经理。

例子:

一家北美食品饮料厂对这种第一手洞察力进行了实践,他们试图解决出现在生产线上的停机问题。FactoryTalk Metrics报告:在塑料包装生产线出现了频繁的停机事件。工厂经理认为FactoryTalk Metrics肯定出错了-他们从来没有经历过那条生产线的日常停机。

其结果是,用人眼没有发觉该问题,塑料包装的运行在开和关之间来回切换-因为变化非常快,它没有造成下游速度减慢。使用FactoryTalk Metrics自动数据采集使操作员能够看到机器周期的开和关,在调整了相关时间后就解决了问题。

"有时你不知道你有了什么问题,直到你能够观察整个过程,"雷 罗伊 豪说,"每个制造商的问题和解决方案有可能不同,但得到'怎么样'和'为什么'的窗口能力是解决问题的关键。"

KPI可以作用于变量,产生最佳结果

罗克韦尔自动化的FactoryTalk Metrics、FactoryTalk Historian和FactoryTalk Vantage Point提供了最全面的关键性能指标(KPI)的画面。良好的可视性和报告制作使用户可以采用特定措施,作用于生产变量,改进流程,产生最大化的结果。

典型的KPI要与特定业务流程联系在一起,生产中常见的指标有:

● 实际生产能力对于最大生产能力的百分比;

● 生产和设备测试的建立时间;

● 实际量对比计划量;

● 生产计划满足情况(时间百分比);

● 平均设备可用率或设备正常使用时间;

● 生产率:每劳动小时单位;

● 首批产品质量合格的数量;

● 完成产品的退回率或返回率(百万分之);

● 设备停机损失的时间;

● 不合格率的降低;

● 主要组件一次合格的产量;

● 返工和返修小时与直接制造小时的比较;

● 典型产品的制造周期;

● 返工和返修劳动成本与全部制造劳动成本的比较;

● 每班操作由于处理故障对流程改变的次数;

● 废料和返工占销售量的百分比;

● 完成生产中的故障百分比;

● 废料和返工百分比的减少;

● 每个员工生产量的增长百分比;

● 主要产品从定单到出货的标准时间;

● 组装步骤中自动化所占的百分比;

● 由于子组装产品短缺而引起的时间停顿;

● 由于进度表其他批次或工件波动而派出的批次或工件的百分比;

● 结合工程改变需要的时间;

● 证书过期操作员的百分比;

● 每平方尺或每平方米的制造和储存空间所产出单位;

● 无认证工具的百分比;

● 担保努力的减少;

● 组件批次数量减少的百分比;

● 保修成本占销售的百分比;

● 制造周期减少的百分比;

● 产量提高;

● 无计划加班的百分比。

FactoryTalk Metrics为生产设备的性能提供了详细信息。它使用已经存在于控制系统和hmi的数据,分析机器相关影响KPI范围的因素,诸如停机时间和浪费情况。

FactoryTalk Historian为可缩放的产品套件,存放来自机器、车间或全厂的过程数据,结合精确的时间戳,可以提高制造商分析性能的能力。

FactoryTalk VantagePoint包含来自FactoryTalk Metrics实时数据和FactoryTalk Historian历史数据,与来自工厂其他源数据一起,把分析的内容转换成制造智能的数据。使用统一生产模型,VantagePoint可以生成基于网页的报告、趋势和仪表板,可以更有效地实现成本、质量和资源管理。

用户的最终收益包括:

● 监视资产可用性提高生产灵活性;

● 最小化浪费和能源,降低单位成本;

● 针对目标和规范,验证生产参数,减少波动;

● 提高资产利用和维护,推迟资本花费;

● 节省采集数据和准备报告时间,降低管理成本。