图1 RKD514L-C驱动器接线端子及调整部件图

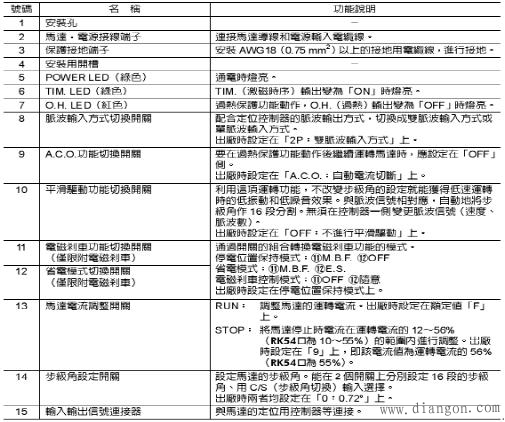

RKD514L-C驱动器接线端子及调整部件功能说明(见表4-1)

上述(图1、图2、图3)图表(表4-1),是在检修设备之前,要尽量掌握的相关“知识储备”,如控制端子功能和相关调整部件的作用,则是检修中必须要掌握的,检修内容将与之发生紧密的关联。输出状态取决于部件的设置与调整,有时人为的调错,会使机器产生“故障”,检修人员应该区分故障的真假,可以通过调试手段,将一些“伪故障”排除掉。

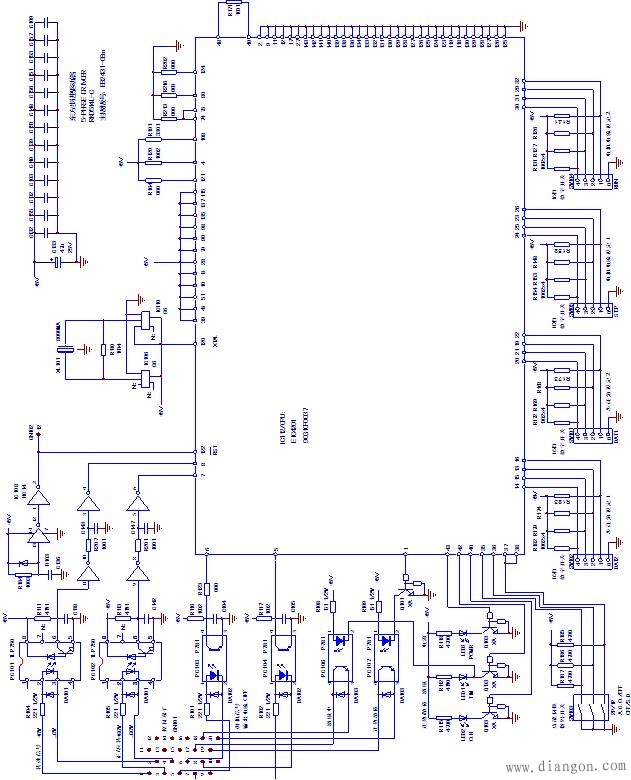

2、MCU主板电路之一

如图4所示电路,包含了MCU基本工作电路、控制端子信号输入/输出电路和功能整定电路。

〔MCU基本电路〕+5V电源,接入MCU的相关供电引脚;晶振元件XL101与振荡电路IC106、IC110生成的脉冲信号,做为时钟信号输入MCU的120脚;R184、D103、C136和IC108(HC14)内部两组反相器电路,组成上电复位电路,在CPU上电瞬间提供一个低电平的复位脉冲,输入MCU的122脚,使MCU内部计数器、寄存器清零。以上电路提供MCU正常工作的基本条件。

〔控制端子信号输入/输出电路〕外部输入的4路控制信号经CN101插座进入。高速光耦合器件PC101、

表4-1 RKD514L-C驱动器接线端子及调整部件功能说明

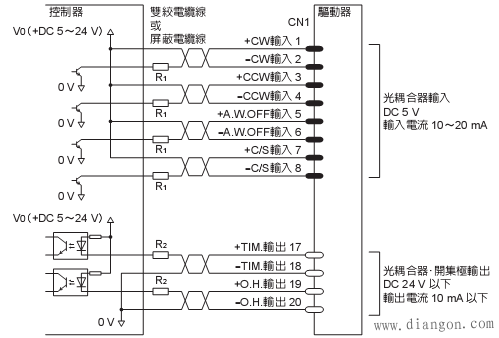

图2 RKD514L-C驱动器电源、步进电动机接线图

PC102(TLP750)承担着对转速(脉冲)信号和正/反转控制信号的传输任务,输出信号再经两级反相器电路,输入至MCU的7、8脚。这是两路基本控制信号;另两路控制信号经光耦合器PC103、PC104(P781)进行隔离传输,其中一路控制信号为调机信号ON/OFF指令,确定停车时马达处于直流刹车还是自由停车状态,两路信号输入至MCU的5、6脚。

步进电动机驱动器的逆变功率输出电路,设有温度检测电路,其输出的温度检测信号进入MCU,达到热保护电平阈值时,MCU从1脚输出过热故障信号,控制晶体管Q101导通,进而驱动光耦器PC107,向外部控制电路送出故障报警信号。MCU的40、42、43等3脚,同时输出电源、过热、激磁中等工作状态信号,驱动指示灯电路,用于工作/故障状态的指示。

图3 RKD514L-C驱动器控制端子(经附件端子排)接线图

〔功能整定电路〕拨码开关SW103含3只独立开关,调整开关的ON/OFF状态,可进行如上表4-1中的8、9、10项功能整定;SW101、SW102、SW104是3只16档位的4位数字开关,开关为5引脚器件,其中0脚接地,1~4脚分别接有+5V上拉电阻,当1~4中的某一个脚或几个脚与0脚接通(即整定档位不同)时,依次产生0000~1111的4位数字信号,输入至CPU的相关引脚。CPU可根据输入位信号的不同,判断用户整定值的大小,控制步进角和输出电流的大小,其整定内部见上表4-1中的13、14项。

MCU主板和电源/驱动板之间,经CN1-2、CN1(印刷)端子排相连接,两端子排的序号不一致,上图中在顶部给出了两端子排的连接图示,经方便检修与测试中的参考。在进行电路原理分析时,请将图4与图5结合起来,请理顺信号流程。

逆变功率电路的取用电源,并非直接从AC220V市电整流所得的DC280V电源,而是经功率模块内部斩波电路变换所得的约120V~150V左右的直流电源,因而斩波电路所需的PWM信号的生成和对120V~150V逆变电源是否正常的检测(关系到逆变功率电路能否正常工作),成为MCU主板电路需要完成的重要任务。

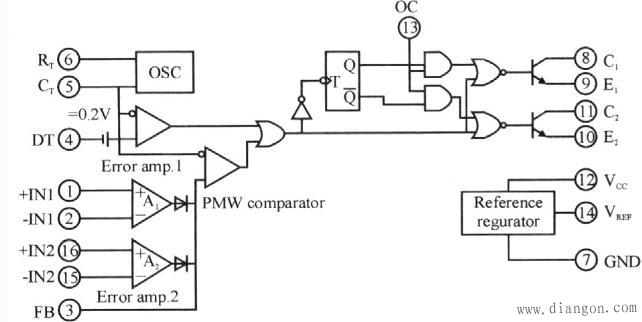

集成PWM控制器IC113(MB3795)与外围元器件,组成的PWM脉冲形成电路,在MCU控制信号和逆变电源反馈信号作用下,其输出PWM脉冲信号,控制功率模块内部斩波管(图4-26中模块内部的VT)的导通与截止,使逆变功率电源得到一个适宜和稳定的供电电源。MB3795芯片的内部电路结构及原理分析如下:

图4 RKD514L-C驱动器MCU主板电路之一

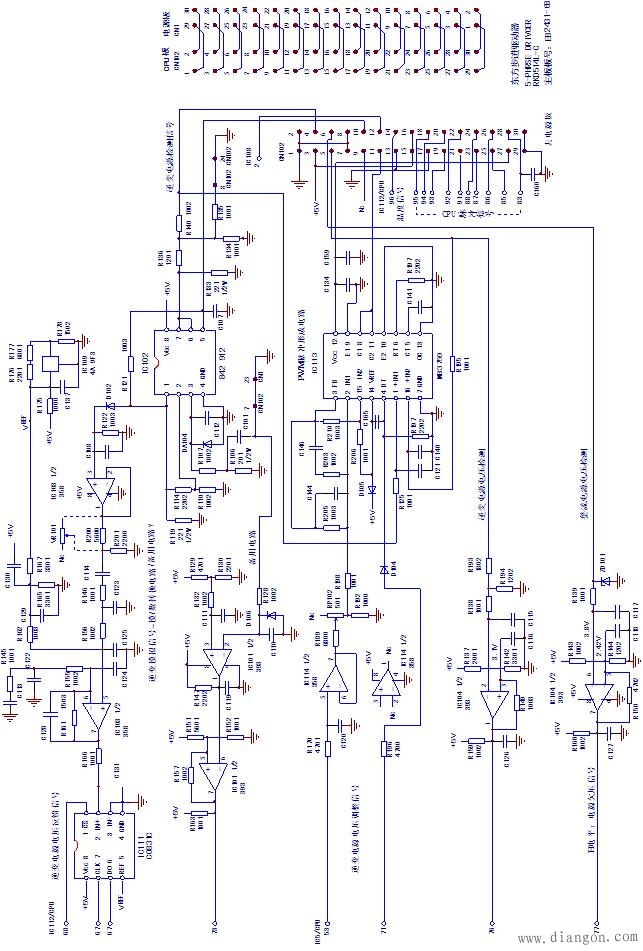

3、MCU主板电路之二

图5 RKD514L-C驱动器MCU主板电路之二

图7 集成PWM控制器MB3795内部功能框图

MB3759芯片内部电路主要由高频振荡器、PWM比较器、基准电压源、误差电压放大器、驱动电路和封锁电路等组成。控制芯片内部有2个电压比较器,管脚1、2和15、16是电压比较器正负输入端子,管脚3是电压比较器统一输出端。同时误差放大器的输出也可开放给用户,用户可以根据需要设计成PI控制器。管脚5、6可接振荡电容和电阻,振荡器的振动频率由外接电阻和电容决定。管脚8为触发脉冲输出口,采用电流图腾柱输出,使得芯片可以直接驱动功率不大的开关管。(原文来自:http://www.diangon.com/)T触发器的作用是将输出进行分频,得到占空比为50%的频率为振荡器频率的l/2的方波,将T触发器输出的这样两路互补的方波同比较器输出PWM信号进行“或非”运算,就可以得到两路互补的占空比为O~50%的PWM信号,考虑死区时间的存在,最大占空比通常为45%~47.5%。管脚13为封锁控制,管脚14为参考电压,管脚12为工作电压,管脚4为死区控制端,一旦高电平输入,芯片输出脉冲被封锁,直流电压输出为零。

结合图5中IC113的实际电路组成,简述一下PWM脉冲形成电路的工作原理(试分析)。IC113的5、

、6脚外接R197、C141为振荡定时元件,与内部电路一起组成频率固定的振荡器;1、2、3脚为内部电压比较器(后文定义后A电压比较器)电路之一,2、3脚外接R、C元件决定电压比较器的放大倍数及频率特性,A电压比较器的同相输入端1脚引入由功率模块内部斩波管VT输出PWM电压经C12、C14、R34分压取得的逆变电源检测信号,2脚输入由MCU的53脚输出的模拟电压控制信号(系由CPU的87脚输入的由R10、R11分压得到的逆变电源电压检测信号,处理后得到的控制信号),经电压跟随器IC114进行电压跟随,由半可调电位器RP102调整后,输入到IC113内部A电压比较器的反相输入端2脚,作为同相输入端的基准比较信号。A电压比较器的输出,成为8脚输出PWM脉冲信号占空比的控制信号之一;IC113内部另一路电压比较器(后文定义为B电压比较器),16、15脚为同相、反相输入端,15脚与3脚之间接有负反馈电阻R210,16脚引入逆变电源电压检测信号,B电压比较器的输出,成为8脚输出PWM脉冲信号占空比的控制信号之二。在A、B两路电压比较器控制信号作用下,输出PWM激励脉冲,驱动功率模块内部VT,使逆变电源电压稳定于一定值内。

从MCU的71脚输出的控制信号,经R196、D104进入IC113的4脚,当过热或过流故障发生时,MCU的71变为高电平,输出PWM脉冲被封锁,功率模块内部斩波管VT处于截止状态,逆变功率电路的供电电源被切断,使步进电动机驱动器和步进电动机,处于停机保护状态。

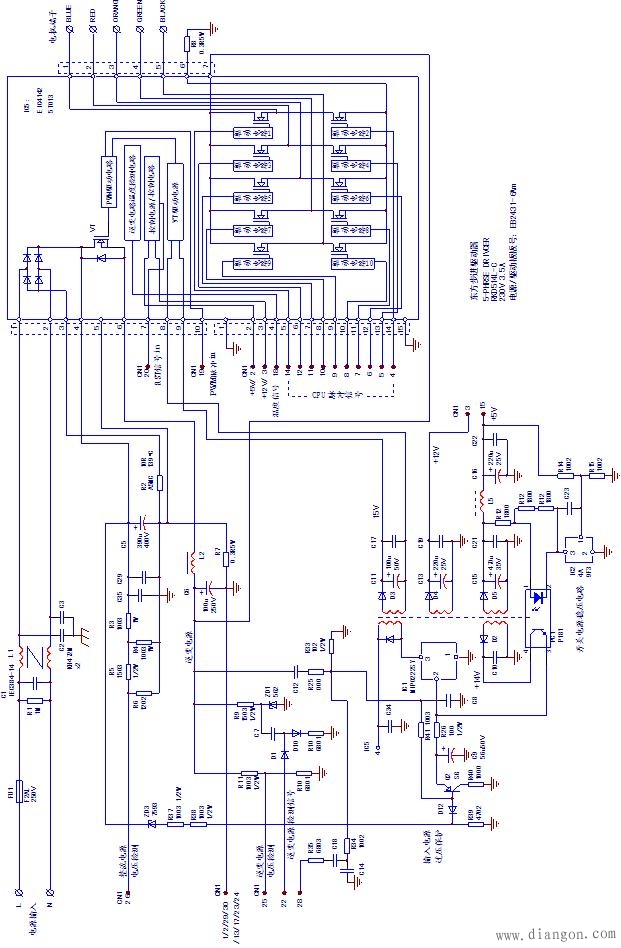

4、RKD514L-C驱动器电源/驱动板电路

RKD514L-C驱动器,有电源/驱动板、MCU主板和主电路模块三部分组成,实际上,主电路与电源/驱动板密切结合于一体。

说明:主电路功率模块内部电路框图,(因一直未能查到相关资料)为本人据测量结果和输入/输出信号判断所得出的“推测性电路结构”,与实际电路可能会有所差异,对图中电路的标注也是本人自行定义的,意在为故障测量和判断提供较为有效的参考依据。

〔功率模块IC5的内部、外部电路――上部(10)端子电路〕功率模块IC5内部含输入交流电压的全波整流电路、斩波电路(逆变电源输出)、逆变功率电路、驱动电路和温度检测电路等。模块1、2端子为交流电源输入端,AC220V市电经由L、N端子串接熔断丝和双、向滤波器后,输入模块内部的全波整流电路;3、4端子为整流电压输出端,外接R2为温度保险电阻,起到超温(限流)保护作用,电容C5为滤波电容,C5两端得到约280V的直流电压。R3~R6为整流电压分压电路,取出整流电源电压的检测信号,送入后级电路――IC104的5、6、7端子内部电路和外围元件组成电压比较器电路,反相输入端6脚输入3.8V的信号检测电压,同相输入端引入R1443、R144对+5V的分压2.42V作为基准电压。当电源电压过低、FU1熔断丝熔断或整流电路故障、过流故障发生,引起整流电压消失或严重降低时,反相端输入电压低于2.42V时,电压比较器的7脚变为高电平,将电源欠压(电源异常)故障信号输入CPU的77脚(见图4-24),CPU的71脚输出停机保护信号,功率模块内部VT截止,同时锁定逆变电路驱动脉冲的输出,使电路处于故障停机保护状态。

功率模块IC5的4、6脚之间接斩波管VT的漏极和源极,正常工作情况下,由模块19脚进入的PWM脉冲信号(由前级电路IC113的8脚输出)加到VT的门极,使6脚输出约120V~150V左右的直流电压,作为逆变功率电路的电源供应,以适应步进电动机的电源电压范围。如此处理的好处,是不必再经降压变压器取得逆变功率电路的电源,简化了电路结构。斩波降压后的逆变电源从6脚输出,经外部L2、C6滤波,又从模块另一侧端子7进入,引入由10只MOS管子组成的逆变功率电路。逆变电源电压,分别经电阻、电容分压,取出逆变电源电压反馈信号、逆变电源检测信号送前级电路处理后,或送入IC113作为电压反馈信号,或送入MCU引脚,经MCU修理,使IC113的2脚电压变化,控制8脚输出PWM脉冲的相应变化或处于脉冲锁定状态。

图8 RKD514L-C 电源驱动板(含主电路模块)

8、9端子引入由开关电源来的15V隔离电源,作为斩波管VT的驱动电路的供电,VT驱动电路为光耦合器电路,输入侧进入由19脚引入的PWM脉冲信号,输出侧则需取用15V隔离电源,以实现主电路和信号电路的电气隔离。

〔功率模块IC5的内部、外部电路――下部(15)端子电路〕5~14共10个端子为逆变电路的10路脉冲信号输入端子,经内部驱动电路,驱动逆变功率电路的10只MOS场效应管,以输出5相逆变电压,驱动5相电动机。1、2、3、15端子引入+5V、+12V两路控制电源,供内部10路驱动电路的供电和保护电路的供电。从4端子输出的温度(过流故障)检测信号,直接输入CPU的18脚,用作故障停机保护和相关故障指示。

〔功率模块IC5的内部、外部电路――右侧(7)端子电路〕是逆变功率电路的供电电源输入和输出端子。120V~150V直流电源从6、7端子输入,6端子接有限流电阻R8,(试分析)R8也可能承担对逆变功率电路的电流检测任务,R8上的电压降信号经内部电路处理,也由4端子输出至MCU引脚。

1~5端子,为输出端,直接与步进电动机相连接。

〔开关电源电路〕整机控制电路的用电,由开关电源电路提供。由于采用了专用集成振荡功率芯片IC1(MIP0222SY),电路非常简洁。

开关电源电路具有输入电源过电压保护功能,当驱动器的电源输入端误接入380V电源或输入电压异常升高时,整流电压的异常升高使稳压二极管ZD3击穿,晶体管Q2截止,IC1的2脚反馈电压的分压回路R40、R41、Q2被切断,IC1因反馈电压信号异常上升,IC1进入停振保护状态或使各路输出电压大幅度降低,以保证控制电路不受危险供电电压的冲击。

开关电源输出的15V电源,供功率模块内部斩波管VT的驱动电源;输出12V至电源/驱动板的控制电路,输出+5V至CPU及外围电路。

5、RKD514L-C驱动器的故障检修

整流电路和逆变功率电路及斩波电路,均集成于功率模块内部,模块内部电路是故障率高发区,如逆变电路的供电异常、输出功率管击穿损坏等故障,是比较常见的。一般以更换IC5功率模块为主要修复手段。随着对该例机型电路的熟悉和维修功夫的深化,模块内部局部电路的损坏,如整流电路、斩波管VT的损坏等,也可以考虑采用低成本的局部修复方案。

步进驱动器在应用过程中,需要对步进角、运行电流等控制方式进行整定,当整定失当时,会造成人为的运行失常的故障,这也是需要注意的地方。

下面以故障实例,进一步说明步进电动机驱动器的的检修思路的检修方法(以RKD514L-C型驱动器为例)。

〔故障实例1〕一台驱动器,测量输出端子的1和7之间电阻值为零,说明内部功率场效应管击穿损坏。逆变功率电路的主电路和驱动电路在功率模块内部,不易维修。只好从网上购得一块拆机品模块,更换后故障排除。

〔故障实例2〕一台驱动器,上电后电源指示灯不亮,拆机检查,发现熔继丝FU1熔断,进一步检测未发现损坏元件,换同同规格熔断丝,机器修复。

〔故障实例3〕一台驱动器,给入速度信号,电动机转一下即停,然后故障指示灯点亮,因此送修。上电,空载时送入速度信号,测5相输出均正常,判断是机器实施了过流保护。仔细观察电流整流数字开关SW104在3档位上,怀疑运行电流值被人为错误整定,阅读说明书,用小改锥将之调整到F档上,接入负载电动机,运行正常。

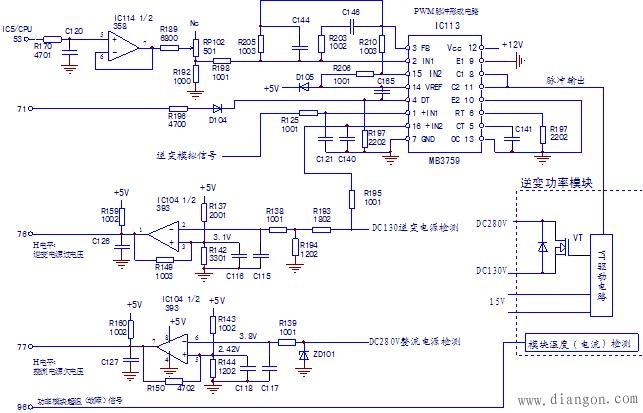

〔故障实例4〕在为驱动器送入转速信号,测功率模块5个输出端子输出电压值仅为13V,继而检测功率模块的7脚逆变电源供电15V,判断逆变电源电路VT及驱动电路异常。逆变电源控制电路的信号流程如下图所示:

图9 RKD514L-C 驱动器逆变电源的信号电路

功率模块内部斩波管VT的导通与截止受控于PWM脉冲形成电路IC113及外围电路,IC113脉冲信号的输出,受多个条件的制约:

1)IC113振荡芯片及外围电路都正常,开关电源提供的+12V工作电源正常;

2)IC113的由1脚和16脚输入的逆变电源反馈电压信号是正常的;

3)由MCU的71脚输出的控制信号是正常的,应高L电平。若为高电平(禁止脉冲输出)信号,则说明IC113受控于MCU指令,处于工作停止状态。而MCU的71脚控制信号电平的状态,则有可能受控于以下3路故障报警信号:

a、DC280V整流电源检测信号,当IC104的7脚变为高电平时,向MCU的77脚输入“整流电源欠电压”故障报警信号,使MCU的71脚变为高电平,向IC113发出“停止指令”。应检查整流电源电压是否异常引起故障报警,或IC104检测电路本身,是否误报故障;

b、DC130V逆变电源检测信号,当IC104的1脚变为高电平,向MCU的76脚输入“逆变电源过电压”故障报警信号,也使MCU的71脚变为高电平,向IC113发出“停止指令”。应将逆变模块的7端子(逆变功率电路的电源引入)脱开,切断逆变功率电路的电源供应后再上电试机,空载测量逆变电源输出电压是否过高,或检查是否为IC104检测电路本身故障,引起误报故障;

c、逆变功率模块内部的模块温度(电流)检测电路异常,误报“功率模块温度(故障)信号”,使MCU的71脚变为高电平,向IC113发出“停止指令”。

除了上述故障原因之外,逆变功率模块内部的斩波管VT损坏,或VT驱动电路不能正常传输脉冲信号,或驱动电路的15V供电电源丢失,均会造成DC130逆变电源为零或偏低(如本例故障的15V),使驱动器输出端电压异常或无输出。

故障检修步骤:

图10 逆变功率模块内部VT及驱动电路损坏后的应急修复电路

1)测量逆变模块输入脚10脚输入的脉冲信号电压正常,约为4V左右,说明脉冲电压正常,PWM脉冲形成电路IC113及故障检测电路、MCU输出的控制信号都是正常的。脉冲电压用示波器检测最为方便,用万用表的直流电压档也能测出,如用交流电压档,所测值较高,如11V。另外,当人为改变IC113的4脚电压的高低(如用1kΩ分别引入+12V或经电阻将该脚直接接地)时,测IC113的8、11输出脚,应为0V/4V电压的明显变化,说明IC113输出的脉冲电压正常。可以判断逆变电源的不正常,为模块内部斩波管VT或驱动电路和15V驱动电源不良,造成逆变电源的故障。

在逆变模块内部整流电源、逆变功率电路都正常的情况下,因VT及驱动电路的损坏,即更换整个价格昂贵的功率模块,实在有些可惜。可试用如图10电路应急修复。

将逆变模块的6、8、9、10相关引脚的铜箔条切断,加装如上图点划框内的场效应功率管K1317和TLP250驱动电路,并为电路引入15V电源、PWM脉冲信号,用外接电路取代内部逆变电源电路。检查连接无误后可上电,检测输出逆变电压正常后,将K1317的源极接入逆变功率模块的7脚,修复即告成功。

2)测IC113的输出脚无脉冲电压输出,须进一步区分是MCU输出“停止指令”还是IC113芯片本身及外围电路不良,或反馈信号异常造成。

a、测IC113的4脚输入控制信号为5V高电平,说明MCU输出故障封锁信号,强制IC113停止工作。检查MCU的76、77、96脚输入的故障报警信号是否存在,进而检查故障信号的发生原因,修复相关故障电路;

b、测IC113的4脚为低电平,说明故障在IC113及外围电路,检查相关元件并排除故障。

经过以上检查,判断为逆变功率模块内部VT斩波管损坏,加装如图10所示应急修复电路,或直接换用功率模块后,故障排除。

全站搜索